【この記事はこんな方に向けて書いています】

- 人手不足と高齢化が進み、技術の継承に強い危機感を抱いている製造業の経営者の方

- 「スマート工場」や「IoT」という言葉は聞くけれど、自社にどう活かせばいいか全くイメージが湧かない方

- 生産性は上げたいが、どこから改善すればいいか分からず、日々の生産に追われている工場長や生産管理担当者の方

- いまだに紙の帳票や手作業でのデータ入力が多く、業務の非効率さを感じている方

- 多額の設備投資はできないが、できる範囲から工場のデジタル化を始めたいと考えている方

人手不足、技術継承の困難、そして激化する国際競争…。日本の製造業、特にその屋台骨を支える中小企業は、今、大きな岐路に立たされています。経済産業省の「ものづくり白書」でも、多くの企業が「人手不足」と「技能継承」を最重要課題として挙げており、このままでは日本の強みである”ものづくり”の力が失われかねない、という声も聞こえてきます。その解決策として注目されるのが「スマート工場」。しかし、「うちのような中小企業には縁遠い話だ」「何千万円もするロボットを導入するなんて無理だ」と、最初から諦めてしまっている経営者の方も多いのではないでしょうか。この記事では、そんな思い込みを覆します。ベテラン職人の”勘と経験”に頼りきっていたごく普通の中小製造業A社が、IT顧問という専門家と二人三脚で自社の身の丈に合った「スマート工場化へのロードマップ」を描き、未来への確かな一歩を踏み出した物語です。あなたの工場の明日を変える、具体的なヒントがここにあります。

「ウチの強みは、職人の勘だから」B社長が抱えていた、見えない危機

今回ご紹介するのは、従業員40名ほどの金属部品メーカーA社。その精密な加工技術は取引先からも高く評価され、長年にわたり安定した経営を続けてきました。B社長は、自社の技術力に強い誇りを持っていました。その源泉は、創業時から会社を支えてきた、道一筋40年のベテラン職人たちの存在です。

彼らは、機械の微妙な音の変化や、金属を削る匂い、手の感触で、製品の完璧な仕上がりを判断できる、まさに”生きるセンサー”でした。B社長は「最新の機械もいいが、最後は人の技術。ウチの強みは、この職人たちの勘と経験なんだ」と公言してはばかりませんでした。

しかし、その誇りの裏側で、B社長は日に日に大きくなる不安を感じていました。頼りのベテラン職人たちは、軒並み60代後半。ここ数年で、次々と引退の時期を迎えます。一方、若手はなかなか定着せず、採用しても数年で辞めてしまう。

「このままでは、あと5年もすれば、うちの宝である技術が途絶えてしまう…」

その危機感は、現場を預かる工場長のCさんも同じでした。C工場長は、日々の生産計画の立案、品質管理、そして厳しい納期調整に追われ、息つく暇もありません。特に頭を悩ませていたのが、原因不明の不良品の発生です。

ある日、いつも通りに生産していたはずなのに、なぜか不良品が多発する。ベテラン職人に聞いても、「うーん、今日は少し湿度が高いからかな」「材料のロットがいつもと違う気がするな」といった、感覚的な答えしか返ってこない。結局、明確な原因が分からないまま、多くの材料と時間を無駄にしてしまう。そんなことが繰り返されていました。

C工場長は、本来であれば生産性を向上させるための改善活動に時間を使いたいのに、日々のトラブル対応に追われてしまう。「もっと効率的に、安定して高品質なものを作れる方法はないのか…」。

B社長の「技術継承への焦り」と、C工場長の「生産性への渇望」。A社が抱えていたのは、”勘と経験”という、目に見えず、共有もできない、属人的な強みに依存しきったことによる、静かに進行する危機だったのです。これは、日本の多くの中小製造業が共有する、根深い課題と言えるでしょう。

“スマート工場”はロボット導入だけじゃない!その言葉が招く大きな誤解

B社長も、もちろん手をこまねいていたわけではありません。「スマート工場」や「IoT」といった言葉は、展示会や業界紙で何度も目にしていました。しかし、そこで紹介される事例は、自動車メーカーのような大企業が、巨大な工場に何十台もの最新ロボットを導入し、完全に自動化している、といった華々しいものばかり。

「こんな世界は、うちのような中小企業には関係ない。一台数千万円もするロボットなんて、とてもじゃないが手が出せないよ」

B社長は、そう結論づけていました。これが、「スマート工場」という言葉が招く、非常によくある、そして非常にもったいない誤解です。

スマート工場化になかなか踏み出せない企業には、いくつかの共通点があります。

- 目的の欠如:「何のためにやるのか」が曖昧 「世の中がIoTと言っているから、うちも何かやらなければ」という焦りから、”IoTツールを導入すること”自体が目的になってしまうケースです。しかし、「人手不足を解消したいのか」「不良品率を下げたいのか」「リードタイムを短縮したいのか」といった目的が明確でなければ、どんなに高価なツールを入れても宝の持ち腐れになってしまいます。

- 手段の誤解:「スマート工場=大規模な設備投資」という思い込み B社長のように、スマート工場とは「全自動のロボットを導入すること」だと考えてしまうケースです。しかし、真のスマート工場化とは、高価な設備を導入することだけを指すのではありません。もっと身近で、もっと低コストで始められるステップが無数に存在するのです。

- 全体像の不在:部分最適なデジタル化のワナ 仮に、工場内の一台の機械にだけ高性能なセンサーを取り付けたとします。その機械の稼働状況は詳しく分かるようになるかもしれません。しかし、その前後の工程との連携はどうでしょうか?工場全体の生産の流れの中で、そのデータがどう活かされるのでしょうか?木を見て森を見ず、部分的なデジタル化に終わってしまい、結局、工場全体の生産性向上には繋がらないケースも少なくありません。

A社は、まさにこの3つのワナにはまりかけ、「うちには無理だ」という結論に至ってしまっていたのです。

専門家との二人三脚で見えた光。全ての始まりは一枚の「ロードマップ」から

そんな八方ふさがりの状況に光を当てたのが、B社長が知人の紹介で出会った、中小製造業に特化したIT顧問の存在でした。「相談するだけなら無料だから」と、半信半疑で連絡を取ったのが、全ての始まりでした。

後日、A社を訪れたIT顧問が最初に行ったのは、ロボットや最新システムのセールスではありませんでした。彼が取り出したのは、ノートとペンだけ。そして、B社長とC工場長に、たった一つの質問をしました。

「社長、工場長。3年後、5年後、この工場、この会社を、どんな姿にしたいですか?」

IT顧問は、そこから2時間以上かけて、二人の想いをじっくりとヒアリングしました。「技術を若手に継承したい」「不良品を限りなくゼロにしたい」「社員がもっと働きがいを感じられる工場にしたい」。

その翌週、IT顧問はヘルメットと作業着姿で再び工場を訪れました。今度は、工場長Cさんに案内されながら、丸一日かけて工場内を歩き回ります。材料の受け入れから、加工、検査、出荷まで。機械の動き、人の流れ、そして情報の伝わり方(日報や指示書など)を、自身の目で見て、写真に収め、メモを取っていきました。

そして、その2週間後。IT顧問がA社に提出したのは、分厚い提案書ではなく、たった一枚の大きな紙でした。そこに描かれていたのが、A社オリジナルの「スマート工場化ロードマップ」だったのです。

そのロードマップは、非常にシンプルでした。横軸に「今年」「来年」「3年後」という時間軸が、縦軸に「見える化」「分析」「制御・自動化」という3つのステップが描かれています。そして、それぞれのマスには、「いつまでに」「何を」「どのレベルで」達成するのか、具体的なアクションプランが、A社の身の丈に合わせて書き込まれていたのです。

ステップ1:見える化(現状把握) ・手書きの日報をタブレット入力に変更する ・主要なNC旋盤に稼働監視センサーを設置する

ステップ2:分析(原因究明) ・収集したデータから、停止時間の長い設備や不良品発生の傾向を分析する ・熟練工の作業を動画で撮影し、若手と比較分析する

ステップ3:制御・自動化(未来へのアクション) ・分析結果に基づき、予防保全の計画を立てる ・加工プログラムを標準化し、若手でも扱えるようにする

B社長とC工場長は、目から鱗が落ちる思いでした。「スマート工場とは、いきなりロボットを買うことではなかったのか…」「これなら、うちでも始められるかもしれない」。未来への漠然とした不安が、具体的な行動計画という、確かな希望に変わった瞬間でした。

ステップ1:”見える化”が生んだ革命。勘と経験から、データに基づく工場へ

A社は、IT顧問の伴走支援のもと、早速ロードマップの第一歩である「見える化」に着手しました。大規模な投資は必要ありません。始めたのは、たった二つのことです。

一つは、生産日報のデジタル化。これまで職人が一日の終わりに手書きしていた日報を、各工程に設置した数台の安価なタブレットから入力するように変更しました。誰が、いつ、どの製品を、どれだけ作り、どれくらい時間がかかったのか。そのデータが、リアルタイムで蓄積されていきます。

もう一つは、設備の稼働監視。特に停止時間が多いと感じていた古いNC旋盤5台に、後付けできるIoTセンサーを取り付けました。これは1個数千円から導入できるもので、機械が「動いているか」「止まっているか」を自動で記録してくれます。

たったこれだけのことでしたが、1ヶ月後、A社の工場には革命とも言える変化が起きていました。

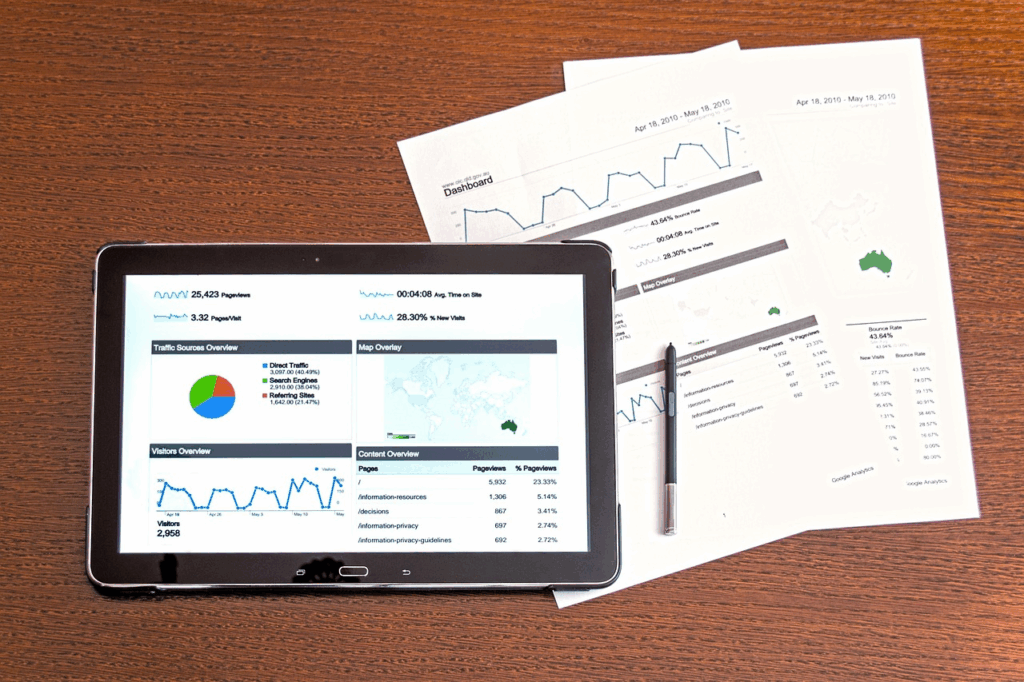

IT顧問が、収集したデータをグラフにして見せてくれたのです。そこには、これまで誰も気づかなかった工場の”真実”が映し出されていました。

- 真実①: 最も頻繁に停止していたのは、ベテランが「一番調子がいい」と言っていた機械だった。

- 真実②: 不良品の発生率は、特定の曜日・時間帯に集中していた。

- 真実③: 製品Aから製品Bへの段取り替えに、想定の1.5倍もの時間がかかっていた。

これまで「なんとなく」や「個人の感覚」で語られていたことが、誰の目にも明らかな”客観的なデータ”として示されたのです。

最初は「そんなはずはない」と半信半疑だった職人たちも、日々のデータを見て、議論するようになりました。 「この機械、月曜の朝イチはいつも止まってるな。温度が関係してるのか?」 「この不良品、もしかして材料のロットが変わるタイミングで起きてないか?」

これまでC工場長が一人で悩んでいた問題の原因究明を、現場の職人たちが自発的に始めたのです。勘と経験に、データの裏付けが加わったことで、改善のスピードと精度が飛躍的に向上しました。

B社長は、この変化を見て確信しました。「スマート工場化とは、機械を買い替えることではない。働く人たちの意識を変え、工場の文化を変えることなんだ」。データという共通言語が、ベテランと若手の間にある見えない壁を取り払い、技術継承への確かな道筋をも照らし始めていました。

未来への道筋が見えた。あなたの工場も、ここから始められる。

A社の物語は、今も続いています。「見える化」で手応えを得た彼らは、ロードマップに沿って、次のステップである「分析」、そして「制御」へと着実に歩みを進めています。

この事例は、決して特別な成功談ではありません。あなたの工場でも実現可能な、未来の姿です。

「スマート工場」という言葉に、もう気後れする必要はありません。何千万円もするロボットは、ゴールであって、スタートではないのです。大切なのは、まず自分たちの工場の現在地を正しく知り、進むべき未来への道筋を具体的に描くこと。そのための設計図が「ロードマップ」です。

そして、私たちIT顧問は、そのロードマップ作りをナビゲートし、あなたと共に汗をかく、最高のパートナーでありたいと考えています。

- 「何から手をつけていいか分からない」それでいいんです。まずは、あなたの会社の悩み、工場の未来への想いを私たちに聞かせてください。

- 「うちの工場に、どんな改善の可能性があるか知りたい」喜んでお伺いします。専門家の目で現場を診断し、どこに宝が眠っているか、一緒に探しましょう。

- 「夢物語ではなく、具体的な計画が欲しい」お任せください。あなたの会社の身の丈に合った、明日から始められる現実的なロードマップを、一緒に描きましょう。

勘と経験という素晴らしい財産に、データという強力な武器を掛け合わせる。その先に、人手不足や技術継承といった課題を乗り越え、次の50年も勝ち残る、強い工場の姿が見えるはずです。

その第一歩を、私たちと一緒に踏み出しませんか?

コメント